Los seres humanos basamos gran parte de nuestra existencia en formular preguntas y ofrecer respuestas; toda nuestra industria surge de una sucesiva iteración de cuestiones y soluciones.

¿Cómo podría hacer esto de manera más sencilla? ¿cómo podría hacerlo con menor esfuerzo personal? ¿cómo podría procesarlo más rápido? ¿y hacerlo más grande? ¿y en mayor cantidad? ¿con mayor beneficio?

Preguntas que se convierten en retos creativos, que, puestos en las mentes y las manos adecuadas, nos han llevado como sociedad a alcanzar lugares impensables para nuestros antepasados.

Vehículos, turbinas, grupos electrógenos, transformadores, compresores… nuestro día a día está rodeado de infinidad de dispositivos mecánicos en operación. Algunos más evidentes, y otros completamente ajenos para la mayoría de las personas, pero todos contribuyendo indiscutiblemente, en nuestro bienestar y nuestra calidad de vida.

En el momento en el que una máquina es puesta en marcha y todos sus componentes internos inician el movimiento, una ingente cantidad de circunstancias pueden suceder. La principal y más deseable es que “todo funcione” adecuadamente, y podamos obtener de nuestro equipo el rendimiento esperado; pero no siempre es así.

¿Y qué podemos hacer como usuarios ante ésta desoladora situación? Pues esencialmente, lo que hemos venido haciendo hasta el momento; ofrecernos una nueva ronda de preguntas a las que buscar respuesta. ¿Por qué fallan las máquinas? ¿qué ha hecho que se pare mi coche? ¿cómo puedo evitar volver a tener que parar mi producción? ¿es posible anticipar el fallo para evitarlo?

El estudio del origen del fallo en maquinaria daría para escribir “un libro… o dos”, de hecho, solo es necesario teclear en el buscador “Root cause Analysis (books)” para encontrar no menos de diez títulos editados bajo ese mismo rótulo.

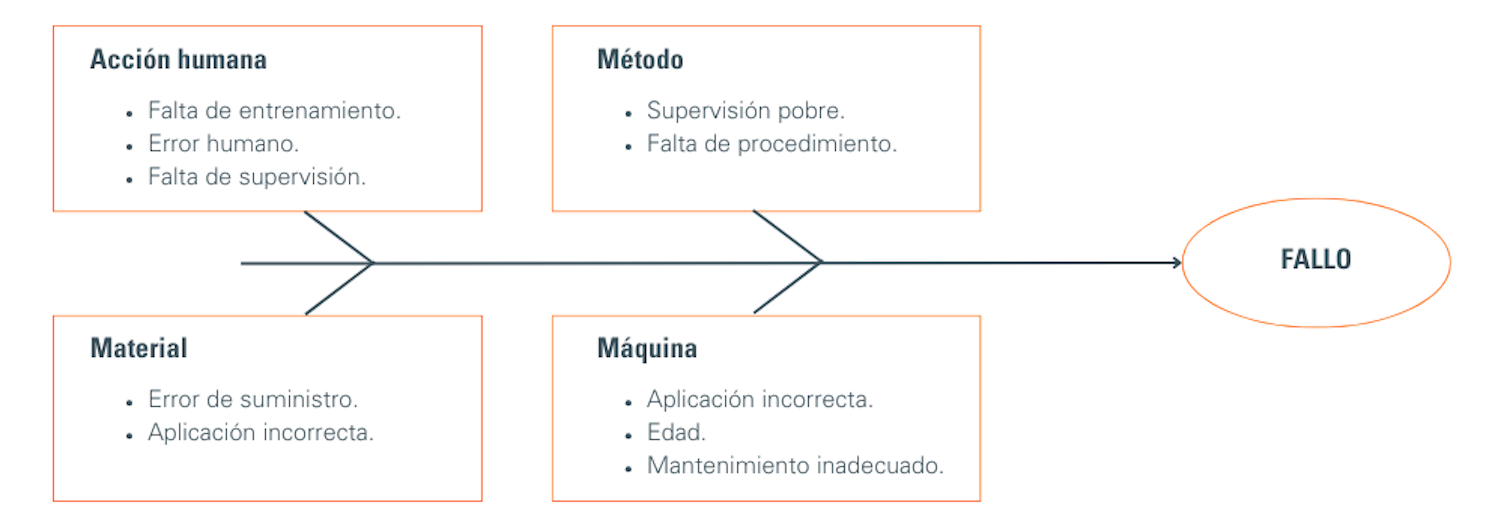

A pesar de esto, y aún arriesgándonos a obtener discrepancias, podríamos aventurar cuatro grandes familias u orígenes del fallo.

Obviemos los tres primeros bloques, centrándonos en los “orígenes máquina”, y remontándonos al punto en el que ya estaba medio consolidada la “vorágine industrial”, a inicios de siglo XIX.

La industria textil, del hierro y el acero, la ferroviaria, la minería y la energía, fueron solo algunas de las ramas que se fueron asentando por entonces. Todas ellas, bien nutridas de máquinas robustas y sencillas, que eran puestas a trabajar hasta la extenuación (o lo que es igual, su rotura, o fallo).

La dinámica de operación por ese entonces era bastante simple; una vez cesaban el servicio por avería, las máquinas eran reparadas o sustituidas, desempeñándose un tipo de mantenimiento basado en la reacción al fallo o mantenimiento correctivo.

Un siglo después, y un par de guerras mundiales de por medio, la complejidad (y coste) de las máquinas fueron potenciando la inquietud por reducir los fallos, lo que derivó en la puesta en marcha de diferentes líneas de acción. Por un lado, se implantaron una serie de enfoques proactivos, como inspecciones, tareas planificadas, lubricaciones regulares, limpieza, ajustes etc. Por otro lado, se recurrieron a las matemáticas, desarrollándose las primeras tablas estadísticas de vida útil de componentes basadas en ensayo, y emitiéndose los primeros planes de mantenimiento en los que los fabricantes indicaban la recomendación de sustitución de componentes basadas en el tiempo de uso.

Fue así, como la pregunta formulada sobre “¿cómo prevenir el fallo?”, encontró una primera aproximación de respuesta mediante la sistematización del mantenimiento preventivo.

A finales de la primera mitad del siglo XX, alguien fue un paso más allá, y pese a no tener en su momento un impacto generalizado en la industria, la relevancia que éstos primeros trabajos han adquirido en las últimas dos décadas ha sido notable.

En la década de los cuarenta, en Denver - Colorado, la compañía DRGW railroad iniciaba los primeros análisis de partículas metálicas presentes en el aceite de los motores diésel de sus locomotoras, empleando la espectrografía. Acreditaban que el empleo de esta técnica, junto con un programa de mantenimiento mejorado, les suponía un gran ahorro en reparaciones y equipos en comparación con la competencia.

Este testimonio junto a otros fueron recogidos en diversos estudios realizados más adelante, por la armada y la marina americana, en su interés por estudiar la viabilidad y posible aplicación de la técnica en el mantenimiento de aeronaves.

La pregunta era cómo predecir, en tiempo real, el estado en el que se encontraba la máquina, para poder tomar decisiones sobre su mantenimiento de forma anticipada a la aparición de cualquier desvío significativo.

La técnica por tanto subía un peldaño más en la escalera de sofisticación y precisión, basando las acciones en la evaluación de la condición en la que se encontraba el equipo, y naciendo así el “mantenimiento predictivo”.

Así pues, tenemos tres formas distintas de abordar la tarea para hacer que nuestra maquinaria siga funcionando, que vienen acompañadas de una nueva hornada de dudas puestas sobre la mesa: ¿Cuál es el mejor método de mantenimiento? ¿si opto por el más avanzado evitaré la totalidad de fallos? ¿qué beneficios me supondría emplear uno u otro? ¿hemos llegado en la industria a la cúspide de nuestro desarrollo en cuanto al mantenimiento?

Visita nuestra web para conocer más.

Acerca de SGS

Somos SGS, la empresa líder mundial en ensayos, inspección y certificación. Somos reconocidos como el referente mundial en sostenibilidad, calidad e integridad. Nuestros 99.600 empleados operan una red de 2.600 oficinas y laboratorios en todo el mundo.